Producția șuruburilor autoforante

Ghid șuruburi autoforante - Partea a 3-a

În primele două părți din ghidul șuruburilor autoforante, ne-am ocupat de diferitele tipuri de șuruburi autoforante și de diferitele forme de cap și tipuri de acționare ale acestora.

În această parte am dori să vă arătăm procesele de bază pentru fabricarea șuruburilor, să vă ducem într-o călătorie în producția EJOT și să vă prezentăm fazele individuale de producție folosind exemplul șurubului autoforant JT3-18-5.5.

Prelucrarea mecanică

În cazul prelucrării (tăierea filetului), semifabricatul este modelat prin frezare. Filetul se face și așa. Principalul dezavantaj aici este rezistența șuruburilor. Prelucrarea semifabricatului distruge granulația materialului, ceea ce reduce capacitatea portantă a șurubului.

Formarea

Producția de formare (formarea filetului) este cel mai comun tip de producție al șuruburilor. Trebuie făcută o distincție între formarea la rece și formarea la cald. Majoritatea producătorilor folosesc procesul de formare la rece, așa că vom arunca o privire mai atentă asupra acestui proces, pe care îl folosim și la EJOT.

La începutul producției șurubului, materia primă are formă de sârmă. Aceasta este din oțel tratat termic sau oțel inoxidabil, care este livrată ca o așa-numită bobină. Mai întâi, firul este tăiat la lungimea corectă și apoi remodelat în același pas. În funcție de geometria capului, acest proces are loc în mai multe etape de formare.

Partea superioară a șurubului autoforant este formată din oțel inoxidabil, astfel încât oferă o protecție ideală împotriva coroziunii și poate fi utilizat în zone expuse la intemperii. Partea inferioară, în care punctul de foraj este fabricat ulterior, este realizată din oțel carbon. Avantajul acestui material în comparație cu oțelul inoxidabil este că poate fi întărit și astfel este capabil să pătrundă în structurile de oțel fără nicio dificultate.

În următoarea etapă de producție, cele două părți sunt sudate împreună. Procesul de sudare creează combinația unică ale materialelor șuruburilor autoperforante, din partea superioară rezistentă la coroziune din oțel inoxidabil și o zonă de găurire călibilă.

În această parte am dori să vă arătăm procesele de bază pentru fabricarea șuruburilor, să vă ducem într-o călătorie în producția EJOT și să vă prezentăm fazele individuale de producție folosind exemplul șurubului autoforant JT3-18-5.5.

Două procese de fabricație pentru producția de filet

În primul rând, se face distincția între două procese de fabricație diferite: prelucrare și formare. Prelucrarea mecanică joacă un rol destul de important în producția industrială. Este utilizată în primul rând pentru șuruburi foarte mari, unde procesul de formare și-a atins limitele.

Prelucrarea mecanică

În cazul prelucrării (tăierea filetului), semifabricatul este modelat prin frezare. Filetul se face și așa. Principalul dezavantaj aici este rezistența șuruburilor. Prelucrarea semifabricatului distruge granulația materialului, ceea ce reduce capacitatea portantă a șurubului.

Formarea

Producția de formare (formarea filetului) este cel mai comun tip de producție al șuruburilor. Trebuie făcută o distincție între formarea la rece și formarea la cald. Majoritatea producătorilor folosesc procesul de formare la rece, așa că vom arunca o privire mai atentă asupra acestui proces, pe care îl folosim și la EJOT.

Etapele de producție ale unui șurub autoforant din oțel folosind exemplul JT3-18-5,5

La începutul producției șurubului, materia primă are formă de sârmă. Aceasta este din oțel tratat termic sau oțel inoxidabil, care este livrată ca o așa-numită bobină. Mai întâi, firul este tăiat la lungimea corectă și apoi remodelat în același pas. În funcție de geometria capului, acest proces are loc în mai multe etape de formare. Partea superioară a șurubului autoforant este formată din oțel inoxidabil, astfel încât oferă o protecție ideală împotriva coroziunii și poate fi utilizat în zone expuse la intemperii. Partea inferioară, în care punctul de foraj este fabricat ulterior, este realizată din oțel carbon. Avantajul acestui material în comparație cu oțelul inoxidabil este că poate fi întărit și astfel este capabil să pătrundă în structurile de oțel fără nicio dificultate.

În următoarea etapă de producție, cele două părți sunt sudate împreună. Procesul de sudare creează combinația unică ale materialelor șuruburilor autoperforante, din partea superioară rezistentă la coroziune din oțel inoxidabil și o zonă de găurire călibilă.

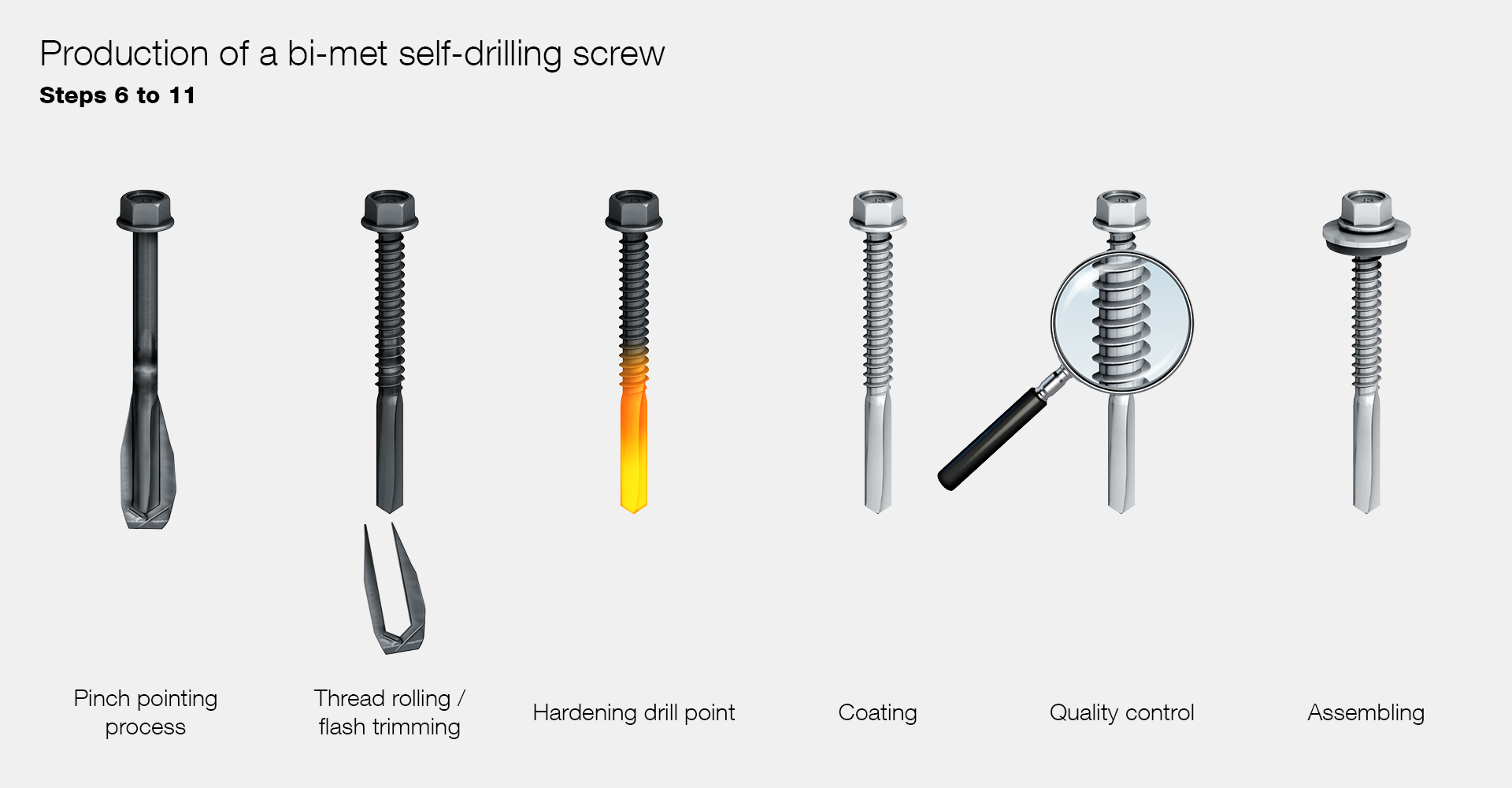

Următorul pas este fixarea vârfului. Acesta este un așa-numit proces de forjare cu matriță închisă, care este un tip de proces de formare masivă. Punctul de foraj tipic este format din semifabricatul șurubului. După fixarea prin strângere, următorii pași sunt rularea filetului și îndepărtarea melcilor, prin care filetul este format pe semifabricatul șurubului. Acest pas reprezintă ultimul pas de lucru pentru schimbarea geometriei.

În procesul de întărire ulterior, șuruburile sunt parțial călite. Caracteristică specială: doar zona punctului de foraj este încălzită și apoi stinsă într-o baie de apă. Acest lucru conferă punctului de foraj duritatea de care are nevoie pentru a pătrunde până la 18 mm de oțel de construcție. În același timp, partea superioară din oțel inoxidabil își menține rezistența ridicată la coroziune.

Șuruburile sunt apoi galvanizate și lubrifiate. Acoperirea servește două scopuri: pe de o parte, protejează punctul de foraj împotriva coroziunii și, pe de altă parte, această structură a stratului îmbunătățește proprietățile de asamblare ale șurubului autoforant.

Controalele de calitate au loc iar și iar pe parcursul întregului proces de fabricație. Testul de găurire este un exemplu de control al calității. Șurubul trebuie să găurească o placă de test de oțel, dar nu trebuie să depășească un timp predefinit. Deoarece lubrifianții de răcire sunt utilizați în mod repetat în timpul producției, șuruburile sunt curățate în sisteme speciale de spălare după etapele individuale de lucru.

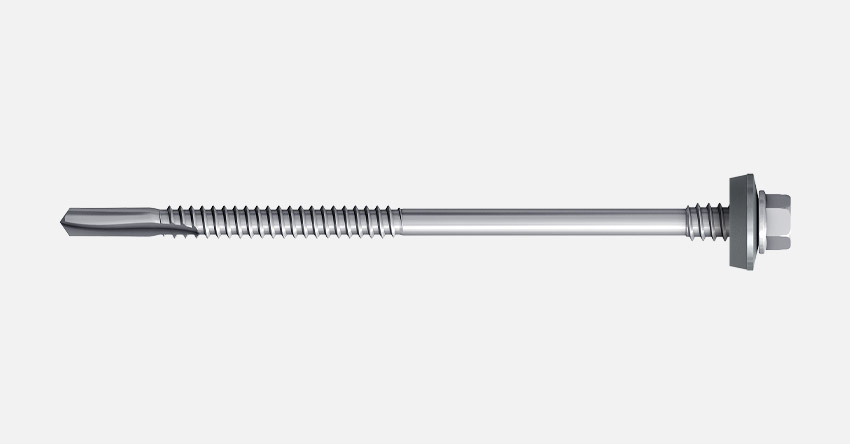

Odată ce materialul nostru inițial a trecut prin toate etapele de producție ale procesului de formare la rece, rezultatul final, completat cu o șaibă de etanșare, este un șurub autoforant EJOT finisat de calitatea așa cum îl cunoașteți.

În procesul de întărire ulterior, șuruburile sunt parțial călite. Caracteristică specială: doar zona punctului de foraj este încălzită și apoi stinsă într-o baie de apă. Acest lucru conferă punctului de foraj duritatea de care are nevoie pentru a pătrunde până la 18 mm de oțel de construcție. În același timp, partea superioară din oțel inoxidabil își menține rezistența ridicată la coroziune.

Șuruburile sunt apoi galvanizate și lubrifiate. Acoperirea servește două scopuri: pe de o parte, protejează punctul de foraj împotriva coroziunii și, pe de altă parte, această structură a stratului îmbunătățește proprietățile de asamblare ale șurubului autoforant.

Controalele de calitate au loc iar și iar pe parcursul întregului proces de fabricație. Testul de găurire este un exemplu de control al calității. Șurubul trebuie să găurească o placă de test de oțel, dar nu trebuie să depășească un timp predefinit. Deoarece lubrifianții de răcire sunt utilizați în mod repetat în timpul producției, șuruburile sunt curățate în sisteme speciale de spălare după etapele individuale de lucru.

Odată ce materialul nostru inițial a trecut prin toate etapele de producție ale procesului de formare la rece, rezultatul final, completat cu o șaibă de etanșare, este un șurub autoforant EJOT finisat de calitatea așa cum îl cunoașteți.

În acest articol, am prezentat pe scurt diferitele procese de fabricare a șuruburilor. În practică, formarea filetului s-a impus ca cel mai comun proces, nu în ultimul rând datorită proprietăților mecanice mai bune ale produsului final și posibilității de a produce cantități foarte mari pe unitatea de timp. În următoarea parte a ghidului șuruburilor autoforante, analizăm subiectul distanțelor marginilor și explicăm ce trebuie luat în considerare cu privire la diferitele substructuri.